磨削力

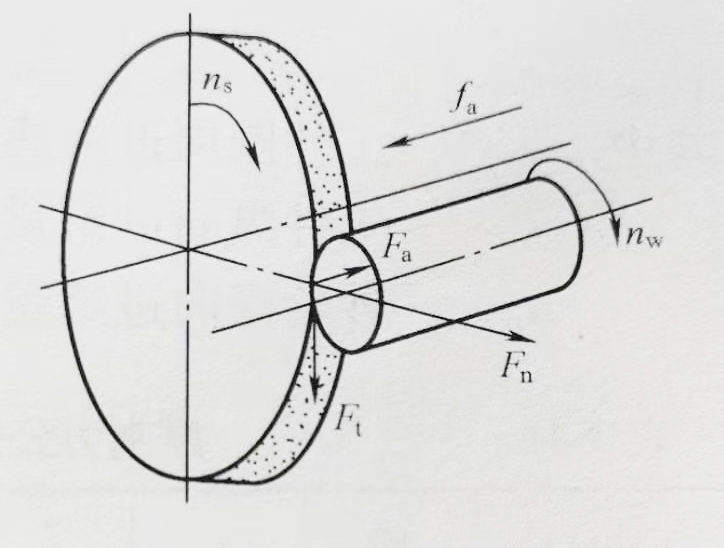

磨削時作用于砂輪與工件之間的力稱為磨削力。在一般外圓磨削情況下,磨削力可以分解為互相處置的三個分力(如下圖所示)

上圖中Ft為切向磨削力(砂輪旋轉的切線方向,又稱切削力),Fn為法向磨削力(砂輪和工件接觸免得法線方向,又稱背向力),Fa為軸向磨削力(縱向進給方向,又稱進給力)。

切向磨削力Ft是確定磨床電動機功率的主要參數,又稱磨削力;法向磨削力Fn作用于砂輪的切入方向,壓向工件,引起砂輪軸和工件的變形,加速砂輪鈍化,直接影響工件精度和加工表面質量;軸向磨削力Fa作用于機床的進給系統,但與Ft和Fn相比較,數值很小,一般可不加考慮。

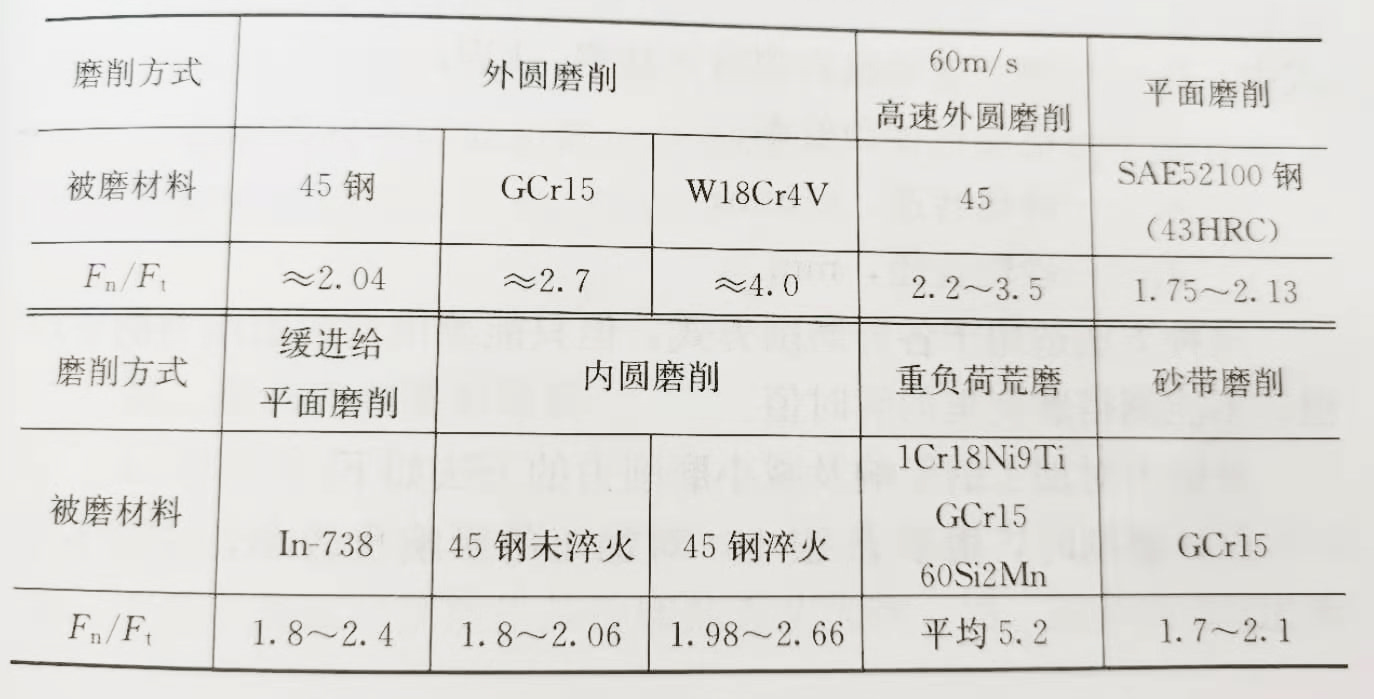

在磨削加工中Fn大于Ft,其比值Fn/Ft等于1.5~4,這是磨削的一個顯著特點。Fn與Ft的比值隨工件材料、磨削方式的不同而不同,見下表。

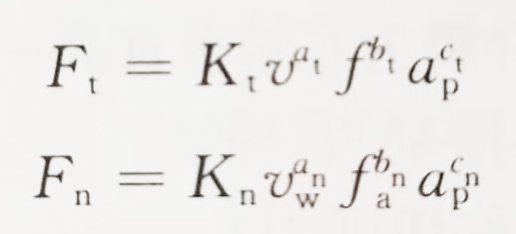

由于磨削過程很復雜,影響磨削力大小的因素也很多,而且目前對磨削機理研究還在繼續深入。因此,理論公式的計算準確度不高,在生產中常用測力儀或測力裝置由實驗方法測定。

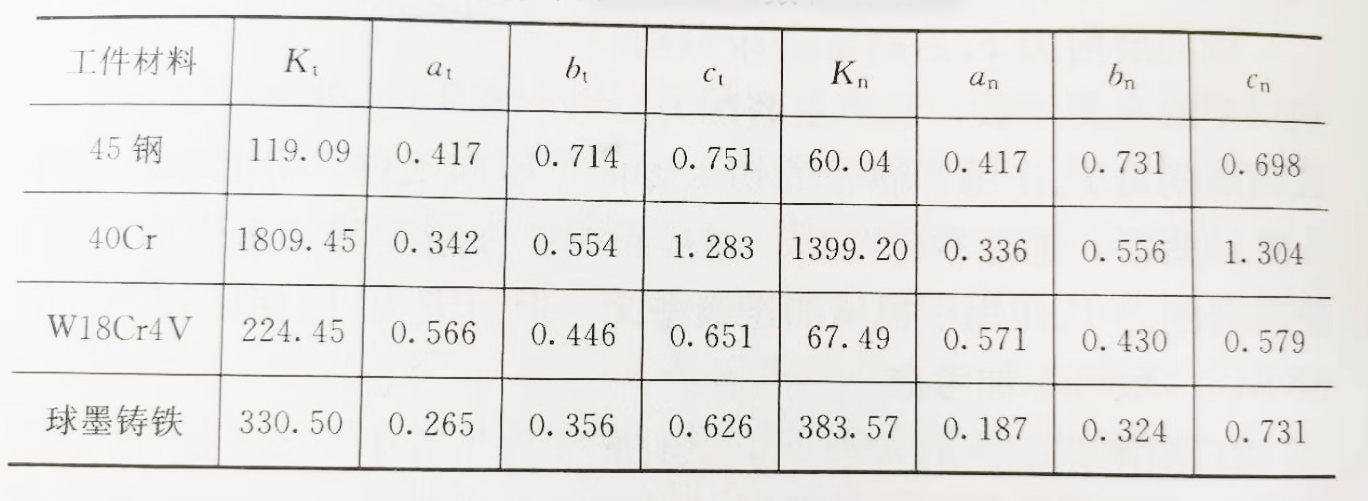

測力儀測出的磨削力公式中的系數和指數見下表

式中 υw——工件圓周進給速度,m/min;

fa——工件縱向進給量,mm/r;

ap——砂輪橫向進給量,mm。

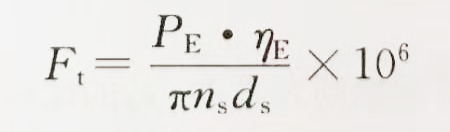

此外,也可根據電動機實際輸入功率來計算切向力Ft

式中PE——磨頭電動機實測輸入功率,kW;

ηE——電動機傳動效率;

ns——砂輪轉速,r/min;

ds——砂輪直徑,mm這種方法適用于各種磨削方式,但只能測出切向磨削力的平均值,不能測得磨削里的瞬時值。

磨削力對加工的影響及減小磨削力的方法如下。

(1)磨削時,由于Fa很小,對加工的影響也較小,一般不予考慮。

(2)由于法向力Fn較大,使磨床、工件和夾具產生的彈性變形也較大,故Fn對工件的加工精度的影響也較大。尤其是在磨削細長軸時,容易產生彎曲變形,使工件產生腰鼓形等形狀誤差和多角形振痕及徑向圓跳動誤差。

(3)切向力Ft對加工的影響與Fn差不多,但影響的程度要小得多。

采用減小磨削用量,特別是砂輪徑向進給量可有效控制磨削力;增加砂輪的修整次數,保持磨粒的鋒利,也可減小磨削力,從而提高加工表面質量。

磨削功率

磨削功率Pm是磨床動力參數設計的基礎。由于砂輪速度較高,功率消耗較大。主運動所消耗的功率為

Pm=Ftυs/1000

式中Pm——主運動所消耗的功率,kW;

Ft——切向磨削力,N;

υs——砂輪圓周速度,m/s

砂輪電動機功率Ph由下式計算

Ph=Þm /ηm

式中 ηm——機械傳動總效率,一般取0.7~0.85

磨削功率也可參照功率圖來確定。圖a和圖b分別為切入外圓磨削、平面磨削的單位磨削功率圖,可分別從圖中查出單位磨削功率Pg[kW/(cm3·min-1)],再乘上金屬切除率Z(mm3/min),即可得只主運動所需的磨削功率。再除以機械傳動效率ηm即可得砂輪電動機功率Ph(kW)

Ph=PgZ/1000ηm