高強度鋼和超高強度鋼具有優良的力學性能,但同時也給機械加工帶來了一定的困難。其磨削加工有如下一些特點。

(1)磨削力大

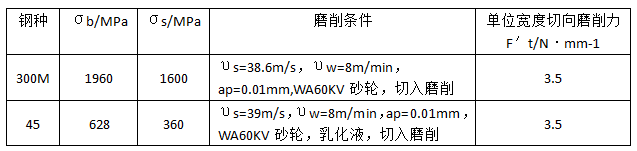

超高強度鋼的極限強度σb>1500Mpa,高的強度意味著磨削時的滑擦、耕犁及切削過程中的變形抗力大。因此,磨削超高強度鋼時,磨削力大。下表中列出了300M超高強度鋼及普通45鋼兩種材料在基本相同的磨削條件下的單位寬度切向磨削力F′t。由下表中可知,300M鋼的磨削力比45鋼的磨削力大59%。

300M鋼及45鋼的磨削力比較

(2)磨削溫度高

磨削超高強度鋼時的磨削力比磨削一般鋼材的磨粒力大得多,其所消耗的機械功99%以上轉化為熱量,因而會產生大量磨削熱。另外,超高強度鋼的含碳量雖然與45鋼和40Cr鋼的含碳量差不多,但是超高強度鋼還含有Ni、Mo、Si等合金元素,材料中加入這些元素會顯著地降低其熱導率。45鋼在常溫下的熱導率為50.2W/(m·K),40Cr鋼在常溫下的熱導率較低,為32.7W(m·K),而300M鋼在常溫下的熱導率更低,為26.6 W/(m·K),約為45鋼常溫熱導率的一半。超高強度鋼的磨削力大使磨削時產生了大量的磨削熱,而低的熱導率又使磨削區產生的熱量不易導出。因此,磨削超高強度鋼時的磨削溫度高。

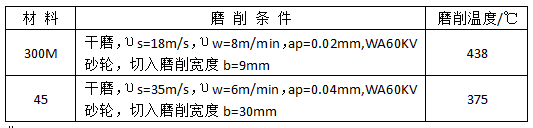

下表列出了45鋼和300M鋼在不同磨削條件下的磨削溫度。從表中可以看出,即使磨削45鋼的磨削加工用量(υs、ap、b)比磨削300M鋼時的磨削加工用量大得多,但磨削溫度卻低得多。

45鋼和300M鋼磨削溫度的比較

(3)容易產生磨削燒傷

由于超高強度鋼的磨削溫度高,所以磨削時極易產生磨削燒傷。實踐證明,若不優化磨削參數,不嚴格控制磨削條件,即使以很小的磨削用量進行磨削,也極易產生磨削燒傷。磨削表面會出現軟化的過回火組織或硬而脆的未回火組織。表面組織的轉變還可能引起高的殘余應力和裂紋。

(4)加工硬化趨勢強

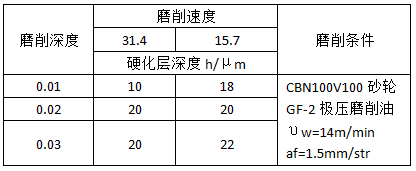

超高強度鋼具有良好的塑性和韌性,磨削時塑性變形區的晶格嚴重扭曲,會使已加工表面發生硬化。在下表中,以CBN砂輪磨削300M鋼為例,給出了不同磨削加工用量條件下的磨削表面硬化層深度。

不同磨削加工用量條件下的300M鋼磨削表面硬化層深度