超精磨金屬結合劑CBN砂輪

實驗以陶瓷結合劑為基礎結合劑,通過添加金屬粉和陶瓷空心球改善砂輪性能,制備適合端面超精密的CBN金屬陶瓷砂輪。

實驗首先將臨時粘結劑加入,待臨時粘結劑溶解后,再將填料、磨料、結合劑、空心球,機械攪拌均勻。將混合料在冷壓機上以80Mpa的壓力成型,再把坯體放在真空爐中燒結至所需溫度。燒結好的砂輪樣品黏結基體后經粗加工,精磨,檢測后即得砂輪產品,如下圖所示。

以砂輪的壽命和加工工件表面粗糙度為考察目標,首先確定CBN磨料的粒度及陶瓷空心球的粒度,以此保證加工出工件表面粗糙度,再調整各組分的添加量,盡量提高砂輪的壽命。

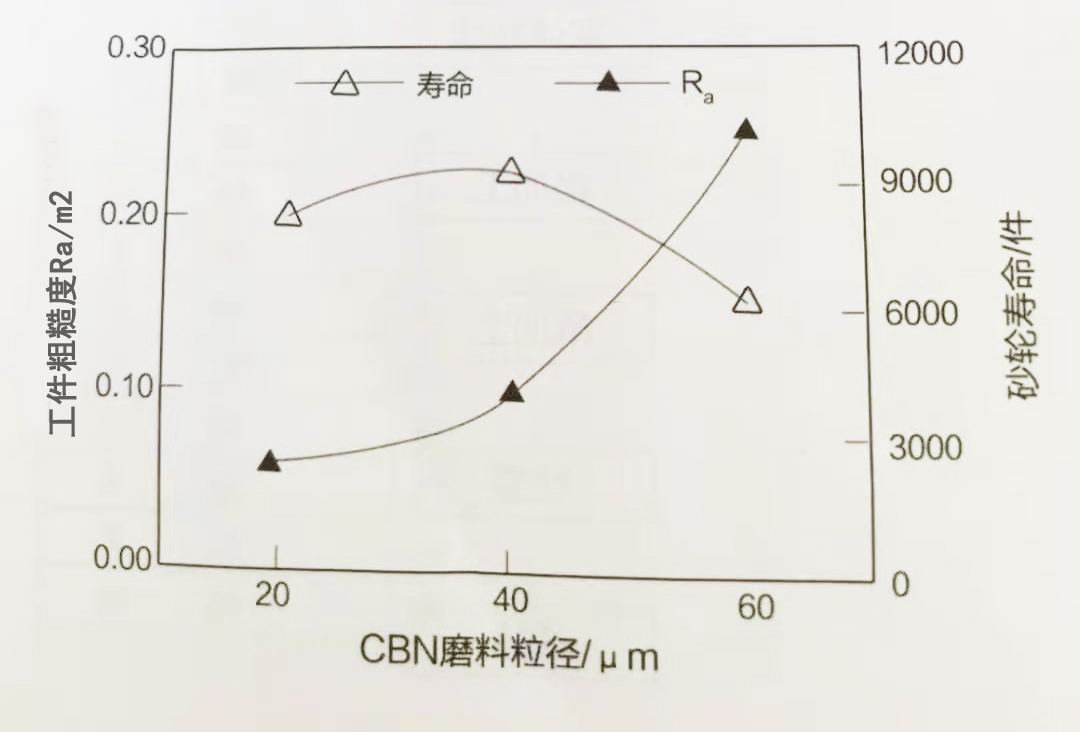

CBN粒度對砂輪性能的影響

如果加工工件表面粗糙度要求比較高,就要選擇細一些的磨料。在保證表面粗糙度的前提下,還盡量選擇粒度粗一些的磨料,以提高砂輪的鋒利性,提高加工效率。不同粒徑的CBN磨料,對砂輪壽命和工件表面粗糙的影響見下圖。

從上圖可以看出,20μm和40μm的CBN磨料加工出的工件表面粗糙度較好,Ra都在0.1μm以下,但60μm的磨粒加工出來的工件表面粗糙度偏高,不適合選用;而20μm的CBN微粉制備的砂輪的壽命低于40μm磨料制備的砂輪壽命。綜合考慮砂輪壽命及加工工件表面粗糙度,實驗優選40μmCBN磨料。

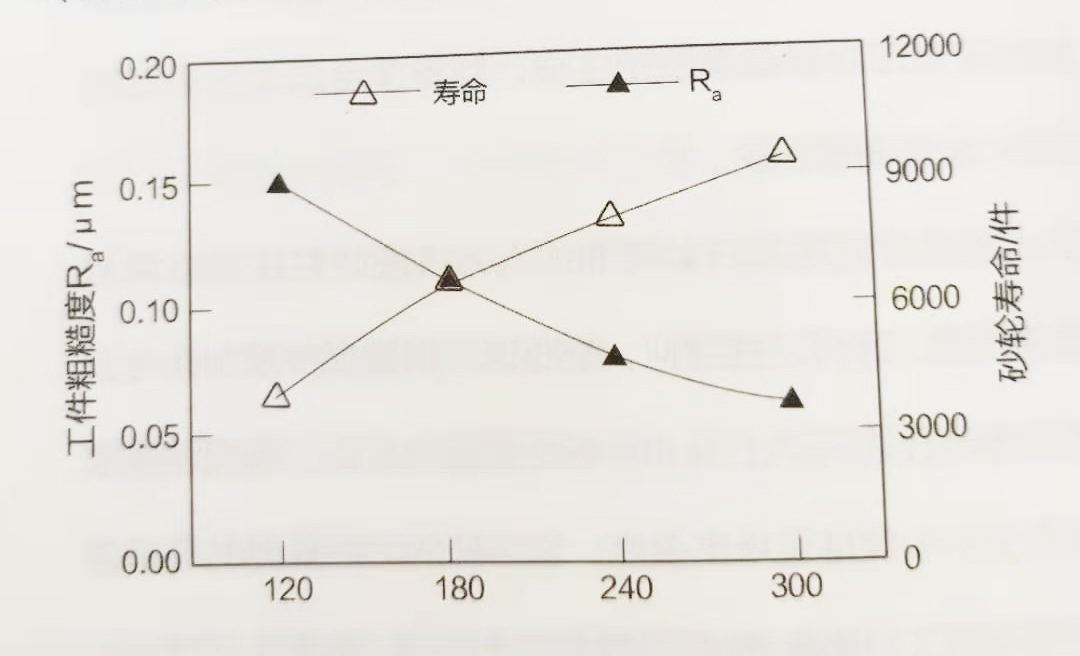

空心球粒度對砂輪性能的影響

陶瓷空心球的粒度對砂輪壽命及加工工件表面粗糙度的影響見下圖。

從上圖可以看出,當添加的空心球的粒度達到120mesh時,加工出來的工件表面粗糙度Ra高達0.15μm,已不能滿足表面粗糙度Ra為0.1μm的要求。陶瓷空心球粒度的增加使砂輪的鋒利性降低,加工出來的工件表面粗糙度隨之降低,且砂輪壽命增加。這可能是由于粗粒度的空心球在砂輪中產生的空隙較大,影響結合劑對磨粒的把持力,導致部分磨料的提前脫落。所以,要綜合考慮砂輪的性能,保證砂輪加工出工件表面粗糙度及壽命上達到要求的情況下,盡量選擇鋒利性好的配方。實驗結果表明,添加的陶瓷空心球最佳粒徑為120mesh。

空心球體積分數對砂輪性能的影響

空心球體積分數對砂輪壽命及加工工件表面粗糙度的影響見下圖。可以看出,隨著空心球體積分數的增加,砂輪的壽命急劇下降,當空心球體積分數達到35%時,砂輪加工工件不到3000件,同時加工工件表面粗糙度Ra達到0.15μm時。空心球體積分數為15%時,砂輪鋒利性略差,加工一定數量的工件后需要修正,所以,兼顧砂輪的鋒利性、壽命及加工工件表面粗糙度,陶瓷空心球體積分數為20%。

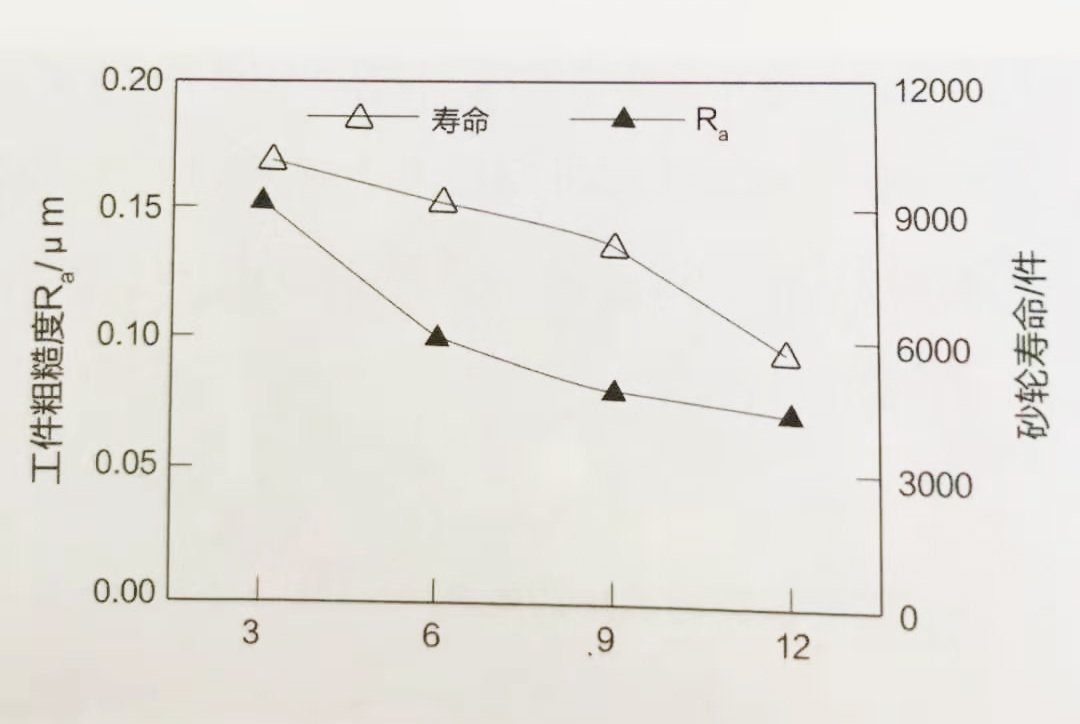

金屬粉體積分數對砂輪性能的影響

金屬粉體積對砂輪壽命及加工工件表面粗糙度的影響見下圖。

從上圖可以看出,工件表面粗糙度隨著金屬粉體積分數添加量的增加逐步改善,但砂輪的壽命卻隨金屬粉體積分數的增加而下降。當金屬粉體積分數增加至12%時,砂輪的壽命已經較大下降。過多的金屬粉還會使砂輪的鋒利度降低,使得砂輪在切削過程中,容易粘屑,甚至燒傷工件。綜合考慮砂輪的性能優選添加體積分數為9%的金屬粉。