另外,國內混料鍋全部采用敞開式,混料時產生粉塵較多,雖有部分企業在混料鍋上面加有抽風裝置,但仍然有大量的粉塵,對混料環境影響改善不大,加上通風環境不好,整個混料車間的氣味較大。與國外相比,混料工藝與裝備還相當落后。

二、成型料質量現狀

就實際了解的情況來看,目前國內成型料總體質量不高,大企業比小企業要好些,盡管有些企業做了不少改進,但還是存在不少問題。成型料問題歸納有以下幾點:

漏粉,這是成型料最普遍存在的現象,有些企業通過篩粉來處理,雖然漏粉得到較好處理,卻因此而改變了工藝配比,導致成型料不穩定。

頭子料,這也是混料工藝中普遍存在的現象,實際是粉體被濕料包裹住,未分散開而形成的,內干外濕,無法使用,不僅改變了工藝配比,而且造成很大浪費。

流動性,與樹脂液的粘度、樹脂液的用量、混料車間的溫度和相對濕度有關,成型料較干,流動性較好,但漏粉嚴重,成型料偏潤,漏粉輕微,卻流動性不好,不松散,容易結團,造成攤料困難,影響坯體質量。

干濕度不適中,不是偏干就是偏濕。

灰塵,小企業這種現象存在比較多,成型料隨意倒在地上,表面上蒙上一層厚厚的灰塵,甚至夾雜一些混雜物,嚴重影響產品外觀。

色差,由于鍋或者篩處理不同顏色料時未清理干凈,幾種顏色的料混雜在一起,導致成型料顏色不均一,有黑的夾雜紅色或綠色,或者紅色或綠色夾雜黑色,導致成品外觀存在差異。

成型料質量不穩定必將會影響到產品品質。例如:

A、起疤 砂輪表面有疤痕,實際是成型料粗細不均勻導致攤料不均。

B、裂紋 砂輪凸臺邊緣產生裂紋,成型料偏干易產生裂紋(不考慮其他因素的影響)。

C、無油性產品無光澤,色澤暗淡,主要是漏粉引起(不考慮脫模劑的影響)。

D、變形或橋變主要是成型料混合不均勻,造成組織不均引起(不考慮硬化或其他因素)。

E、冒油 料偏濕易造成整體或局部成型密度過大,從而產生冒油(不考慮配比和硬化的影響)。

F、外觀色澤不均 主要成型料或墊板或隔網粉塵的影響。

G、分層、磨面掉砂 料干易引起分層。

H、強度低,磨耗大 成型料偏干導致(不考慮其他因素的影響)。

還有很多其他質量問題,比如漏光,掉邊等等這里不一一列舉,總之要做出好的產品,提高生產效益,成型料的質量是關鍵。

三、砂輪混料工藝改進措施

根據自己多年研究經驗認為,成型料的最大質量問題就是漏粉問題和流動性問題,砂子包裹好,不漏粉,流動性好,可塑性強,可以大大降低生產的廢次品率,成品質量得到有效提升,從而提高整體生產效率。

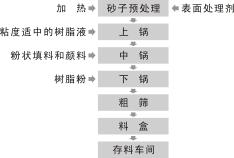

生產工藝應如何改進呢?本人提出砂子預處理+三鍋混料工藝,成型料可以得到較好的改進。

工藝流程如圖所示:

工藝說明:

1、砂子預處理工藝

采用砂子預處理工藝從兩個方面進行考慮:

A、根據界面理論,對磨料和結合劑之間界面進行改善,通過加熱磨料預處理后與其他料進行混合,能夠提高磨料的界面,能使樹脂與磨料的結合強度大大增強。

B、通過對磨料加熱預處理,樹脂液與磨料相混合時,由于砂子的溫度可以降低樹脂液的粘度(特別是采用較高粘度樹脂液的混料工藝),增加混料時料的流動性,使得料混合的很充分均勻,還可以縮短上鍋的攪拌時間。

2、為何要增加一個中鍋

A、由于填料的比重普遍要比樹脂粉重,先與比重大的填料先混,再與比重小的樹脂粉先混,可以減少漏粉。

B、實驗表明,樹脂粉最后混,產品的油性會明顯的增加。

C、實驗表明,干料加入濕料,易產生頭子料,濕料加干料中頭子少。

D、實驗表明,填料與樹脂粉預混實際并不能達到完全均勻的效果,另外,填料在成型料的表面會影響產品的油性。

E、粉體材料與濕料分階段混,由于濕料一下沒有接觸到大量的干料,頭子料會得到有效減少。

實際上增加一個中鍋的目的就是要減少頭子料與產品油性的一個矛盾。如果雙鍋混料要有好的油性,就必須填料加上鍋,這勢必導致產生大量的頭子料,造成不必要的浪費,如果填料加下鍋,一方面易漏粉,另一方面產品的光澤度不高。雖然有些采用將填料與樹脂粉預混工藝,仍然會漏粉和影響外觀油性。

3、為何采用此工藝會漏粉少,頭子料少,流動好

A、第一階段,砂子有溫度,加上表面處理,砂子與樹脂液有較好的親和力,樹脂液因砂子溫度提高而降低粘度,使得樹脂液與砂子混合充分均勻,在第一段中砂子可以很好的分散。

B、第二階段,上鍋料與填料相混,由于粉體相對較少,少量粉體與濕料混合時粘稠度不大,攪拌阻力小,可以很好的分散,另外在此階段料還是相對較濕,加上砂子溫度降低,樹脂液粘度有所增加,填料很好的得到粘附,不易掉落。

C、第三階段,由于中鍋的料濕度有所降低,干度有所增加,加上分散均勻,在與樹脂粉混合時能夠有較好的流動性,樹脂液粘度因溫度進一步降低而增加,加上樹脂粉比重較輕,樹脂粉可以很好的吸附在顆粒上,在此段混料時間不應過長,避免因攪拌產生溫度升高而降低吸附力,在此階段料可以適中偏干,只要混合均勻不漏粉就可,外干內濕。在成型料存放過程中會吸收空氣中的水分而慢慢潮濕,另外也會隨著存放的時間慢慢被樹脂液溶解,最終達到一個合適的干濕度。在存放過程中,成型料由灰白慢慢變成黑亮,這種成型料干濕度適中,流動性好,可塑性強,不漏粉,且出來的產品光澤性好。如果存料車間能很好控制溫度和相對濕度,此成型料質量可以得到更好的提高。

4、此工藝重要工藝控制點

砂子預處理階段 砂子溫度 表面處理劑用量 攪拌時間

上鍋 攪拌時間

中鍋 攪拌時間

下鍋 攪拌時間

另外要改善車間混料環境,必須采用全密閉式的混料系統,混料車間環境才能得到徹底改善,這里不做討論。

四、總結:

我國目前混料工藝裝備比較落后,混料環境差,有賴于裝備制造水平的進一步提高。

成型料質量是影響成品質量的主要因素之一,需要改進。

采用砂子預處理和三鍋混料工藝可以有效提高成型料質量,提高產品質量和生產效益。

鄭州晶品研發部