(1)合理選擇磨削用量

1)砂輪速度υs增高,磨削溫度相應上升,越易發生燒傷。

2)背吃刀量ap越大,工件表面溫度越高,因此宜選用較小的ap,但ap過小時,則導致磨削時滑擦與刻劃的能量增加,反而易引起表面燒傷。

3)工件速度υw增高,產生的熱量增加,但隨著υw增加磨削熱源在工件表面上移動的速度加快,散熱的條件改善,故燒傷情況減輕。

在生產實踐中較有效果的措施是減小背吃刀量ap,適當減小砂輪速度υs及增加工件速度υw來減小工件表面燒傷和裂紋。

(2)正確選擇砂輪。選用較粗的磨粒,采取粗修整,降低砂輪的硬度,控制砂輪磨損和防止砂輪粘著與堵塞,均能有效地降低磨削溫度。其中砂輪硬度的合理選擇對磨削表面燒傷影響最大,在磨削導熱性差的材料、空心薄壁工件、工件與砂輪接觸弧較長時,都應選較軟的砂輪,以發揮砂輪的自研作用。

磨料的選擇也有很大影響。如磨硬質合金工件,采用碳化硅砂輪,多數工件都出現燒傷現象。若選金剛石砂輪磨削,則磨削力小,干磨時摩擦因數小,故磨削區發熱量小。

在產生磨削熱多和砂輪與工件接觸面積大的情況下,可采用大氣孔砂輪或表面開槽砂輪。這種砂輪具有不易堵塞、切削能力強和散熱快等優點。

(3)提高冷卻潤滑效果。

(4)及時修整砂輪

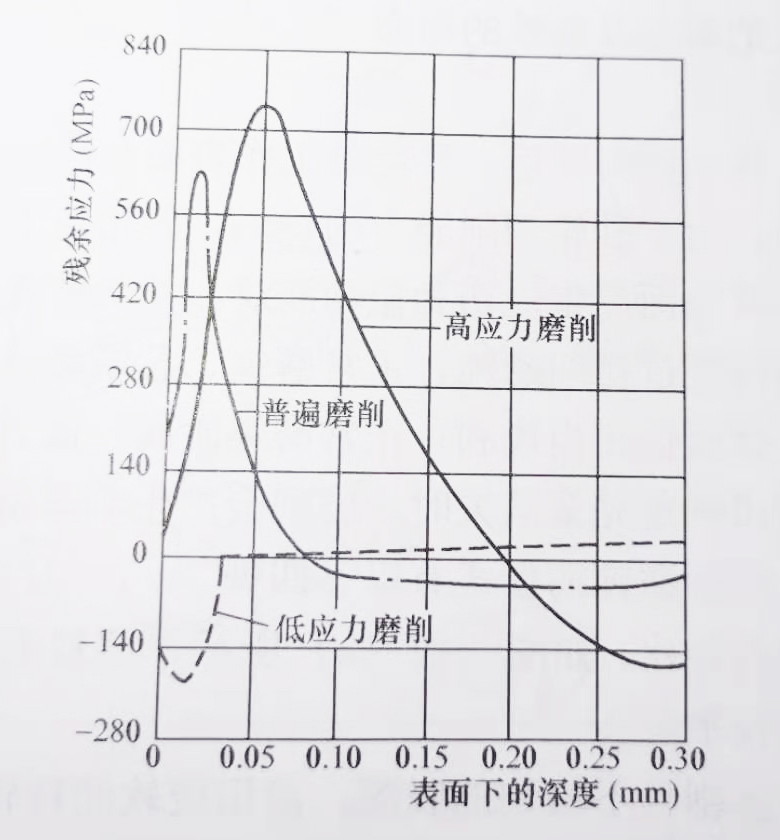

(5)采用低應力磨削工藝。采用低應力磨削,工件表面可獲得低的殘余拉應力,減少表面燒傷與裂紋。所謂低應力磨削,即在表面0.025mm以下深度時,殘余應力小于120Mpa。下圖所示為低應力磨削與普通磨削的殘余應力比較圖。

不同磨削方式對殘余應力的影響

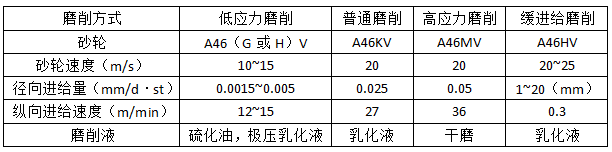

低應力磨削砂輪速度要低,砂輪硬度要軟,橫向進給量要小,下表為低應力磨削與其他磨削主要參數比較。

低應力平面磨削與其他磨削主要參數比較

低應力磨削適于磨削高強度和高溫合金等精密零件,但磨削效率低。因此,磨削余量要小,一般余量取0.25mm,其中先以fr=0.01~0.02mm/st,切除0.2mm余量,然后再以0.005~0.01mm/st切除剩下的余量。近年來采用CBN砂輪,由于能較長時間保持鋒利的切削刃,磨削效率有所提高。