高速磨削砂輪要求砂輪基體的機械強度必須能承受高速磨削時的切削力以保證高速磨削時的安全可靠性。這就要求砂輪中的磨粒突出高度大且結合劑有高的耐磨性。

高速磨削砂輪的磨粒主要是金剛石和立方氮化硼,所用的結合劑有多孔陶瓷和電鍍鎳。隨著高速磨削的進一步推廣和科研的深入,新型的磨粒和結合劑也在不斷出現。

為了保證砂輪在整個壽命中保持鋒利,砂輪的結構還需有利于磨粒分裂,維持自礪過程。要達到砂輪自鋒利的目的,除了盡量降低結合劑的比例外,還要優化磨粒的空間分布。下圖是帶自然孔的普通砂輪與帶人造孔的新型砂輪結構的對比,后者磨粒間的氣孔由發孔劑生產,在相同的面積內,可以明顯地減少磨粒的數量。當切削力不變時,分攤在每一磨粒上的力相應增加,利于促進磨粒分裂和砂輪自礪的形成。通過計算機程序可算出各種磨粒分裂時作用在單個磨粒上的力,從而可準確地確定結合劑的比例。

金剛石砂輪的特性與一般砂輪不同的是,它另有金剛石濃度和金剛石料層尺寸的規定。由于金剛石是一種比較昂貴的材料,制造這種磨具時,磨具的非工作部分是沒有金剛石的。金剛石料層是指砂輪砂輪在磨削加工時可用的尺寸,這個尺寸部分是金剛石和結合劑制成。一般的做法是把這個部分直接壓在一個非工作的“基體”上,但是也有將這個部分鑲在“基體”上的。

金剛石砂輪的磨料,有天然金剛石和人造金剛石兩種。天然金剛石晶粒表面光滑,抗沖擊性能好。而人造金剛石晶粒表面粗糙、脆性大,兩類金剛石的磨削性能各具特色。對受沖擊載荷的場合,采用天然金剛石較好,對于一般磨削場合,采用人造金剛石的效果更佳。天然金剛石和人造金剛石的硬度都極高,顆粒棱角鋒利,且不易磨損,所以金剛石砂輪的切削性能很好,切削效率高,切削力小,發熱量少,磨削溫度低。

根據我國特點,目前生產的金剛石砂輪主要是以人造金剛石作磨料,共分四型,即JR1、JR2、JR3、JR4,各種型號的磨粒由于顆粒形狀和性能的不同,用途也不同。

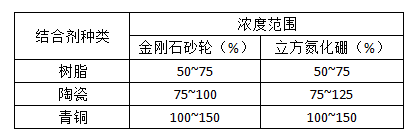

金剛石砂輪結合劑,常用的金屬結合劑(M)、樹脂結合劑(B)、陶瓷結合劑(V)三種。不同結合劑砂輪的濃度范圍如下表。金屬結合劑砂輪使用壽命長,可以承受較大的磨削載荷,但切削效率不如樹脂結合劑的高。樹脂結合劑砂輪磨削效率高,加工表面質量好,砂輪容易修整。陶瓷結合劑金剛石砂輪磨削效率高,磨損小,能很好地保持砂輪的幾何形狀。

不同結合劑的濃度范圍